氧氣一催化氧化法合成聚合硫酸鐵

發布時間:2013/10/7 14:28:57 瀏覽次數: 來源:m.yuhaotech.cn

氧氣一催化氧化法合成聚合硫酸鐵

氧氣是一種較強的氧化劑[V(O2/H2 O)+O2 =1. 23],它可以將硫酸亞鐵直接氧化成

聚合硫酸鐵,反應方程如下:

4FeSO4 +2H2 O+O2 =4Fe(OH)SO4

此反應在空氣中就能緩慢地進行,但在酸性液中氧氣氧化硫酸亞鐵的速度非常慢,例如向含硫酸亞鐵50%、硫酸IO%的水溶液中鼓入氧氣,經7h反應后,亞鐵離子仍沒有氧化成三價鐵離子。據文獻報道,氧氣氧化硫酸亞鐵的反應速度方程為:

[Fe2+]dt=k[Fe2+][O2] pH<1

即亞鐵的氧化速度與亞鐵濃度和氧氣濃度成正比,如果液體中氧氣的濃度為定值,則上述方程可簡化為:

即亞鐵的氧化速度與亞鐵濃度和氧氣濃度成正比,如果液體中氧氣的濃度為定值,則上述方程可簡化為:

[Fe2+]/dt=k′[Fe2+] pH<1 (1-1)

根據氧化實驗

[Fe2+]/dt=0 pH<1 (1-2)

對比式(1-1)和式(1-2)可知k’是一個趨向于零的常數,也就是說以純氧直接氧化硫酸亞鐵的溶液,反應速度很慢,以至于趨向于零。為加快氧氣氧化硫酸亞鐵的速度,經過多次實驗篩選,選擇合理的催化劑,進行催化氧化實驗,反應方程式為:

H2 SO4 +2NaNO2 =2HNO2 +Na2 SO4

H2 SO4 +2HNO2 +2FeSO4 =Fe2 (SO4)3+2NO+2H2O

2NO+O2 =2NO2

H2 SO4 +NO2 +2FeSO4 =Fe2 (SO4 )3+NO↑+H2O

總反應總式為

4FeSO4·7H2 O+(2 -72)H2 SO4 +O2 =2Fe2 (OH)n(SO4)3-n/ 2 +(3O-2n) H2O

(注:所有反應式中n<2)

對上述反應的影響因素較多,我們著重研究了

聚合硫酸鐵反應溫度、反應壓力、攪拌速度對反應速度的影響,從而確定影響反應速度的主要因素或者說決定反應速度的控制步驟。

(1)溫度的影響硫酸亞鐵的溶解度隨溫度變化很大,在63℃時,硫酸亞鐵的濃度可以達到10%,加入過量的硫酸亞鐵就能形成飽和溶液,使溶液中亞鐵離子濃度高于11%,因此反應溫度應控制在63℃以上。根據反應速度公式,反應物濃度越高反應速度越快,因此可以盡可能地提高亞鐵離子的濃度。由于產品標準規定聚合硫酸鐵中三價鐵離子含量為11%,在高于63℃時,就能將溶液中三價鐵離子的濃度控制在這一范圍內,因此反應溫度過高對于反應并無好處,考慮到反應過程中由于熱量損失引起溶液結晶,溫度應稍高于63℃,一般將溫度控制在80℃以下就能保證反應的順利進行。

(2)攪拌速度的影響氧化

聚合硫酸鐵 聚合反應在不同的攪拌速度下,于5孔圓底燒瓶中進行。5個孔分別為攪拌孔、測溫孔、加氧孔、加催化劑孔、排氣孔。通過水浴加熱,將溫度控制在65℃。按照亞鐵離子為11%,鹽基度為10%投加適量的硫酸亞鐵、硫酸和水,每次反應投加的硫酸亞鐵總量為定值。圖3—25為攪拌速度不同時硫酸亞鐵氧化成三價鐵的百分含量與時間的關系圖。

從圖中可以看出

聚合硫酸鐵 反應過程中,隨攪拌速度提高,亞鐵完全氧化所需的時間縮短,這說明對于上述氣液反應,攪拌速度提高。產生較大的比表面積,氣液接觸充分,使氣相中的催化劑和氧氣擴散到液體表面的速度加快,從而使氧化速度升高。

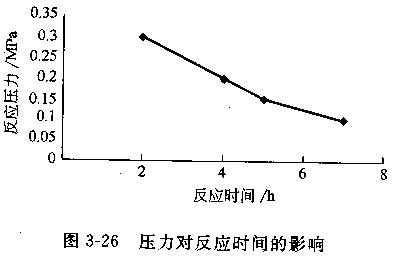

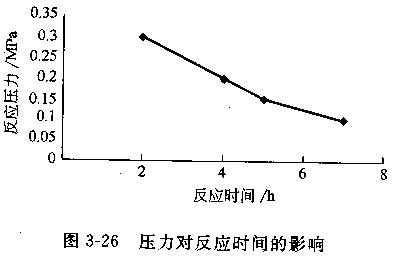

(3)反應壓力的影響化學反應中提高反應物的濃度可以加快反應的進行。對于有氣體參加的化學反應,例如氧氣氧化硫酸亞鐵的過程,可以提高氣液相壓力,以達到升高氣相濃度以及在液相中的溶解度,加快反應的目的。為此我們在攪拌速度相同而壓力不同的條件下,在反應釜中進行硫酸亞鐵的氧化實驗。結果見圖3-26。

每個實驗攪拌速度為l00r/min。通過圖3-26可以看出,在硫酸亞鐵濃度、攪拌速度等條件相同時,隨著壓力的增大,反應速度加快。由于液相體積難于壓縮,加大壓力只是增大了氣相的濃度和氣相在液相中的溶解度,從而加快了反應的進行。

對比圖3-25和圖3-26發現,

聚合硫酸鐵 在常壓條件下攪拌速度為l00r/min,反應時間為7h,攪拌速度為400r/min,反應時間為4h。如果同在l00r/min攪拌速度進行反應,提高壓力至o.2MPa,反應時間為6h,遠不如增大攪拌速度對反應時間的影響明顯。另外從上述分析可知硫酸亞鐵的催化氧化過程是一個氣相傳質控制的過程,即反應過程中氣體的溶解過程控制了氧化聚合反應速度,因此加快氣體的溶解就能提高反應速度,縮短生產周期。為此有兩種 方法可供選擇,一是提高反應壓力,二是采取 措施增大氣液反應比表面積。硫酸亞鐵和硫酸的混合液是一種強腐蝕性液體,采用提高壓力方法的缺點一是對設備耐腐蝕性要求很高;二是操作不方便。另外,從前面分析可以知道提到壓力的效果不如增大氣液接觸比表面積的效果明顯。為了增大氣液接觸比表面積、加快反應速度,用反應釜生產時,可以加快攪拌速度,增大氣液接觸比表面積。但此方法有一缺陷,一即反應結束后剩余氣體必須排放,造成污染,因此必須增加氣體處理設備。另外采用反應釜生產時,由于硫酸亞鐵中常混有砂石等雜質,在生產過程中設備磨損很嚴重。

(4)生產工藝

聚合硫酸鐵根據用氧氣氧化硫酸亞鐵反應的特點,我們采用了耐腐蝕材料制成反應塔,利用混合液體在塔內流動時形成的巨大比表面積,加強氣體的吸收,從而加快反應速度。利用反應塔進行生產既可以在常壓,也可以在低壓條件下進行,生產操作既安全又方便。

聚合硫酸鐵的生產過程如下:按比例將硫酸亞鐵、硫酸和水加入溶解槽中,升溫至65~80℃,一用耐腐蝕泵將溶液打人反應塔內,調節液體流量,使液體處于循環狀態,同時向塔內加入氧氣和催化劑,混合液即發生催化氧化聚合反應。聚合硫酸鐵反應過程中可以通過溶解槽夾套用蒸汽加熱,并不斷對反應液中的亞鐵離子進行監測,待亞鐵離子完全氧化后,反應結束,將液體聚合硫酸鐵成品輸送到成品池。在反應過程中雜質被過濾器濾掉,不會對設備帶來磨損腐蝕問題。另外反應結束后,未反應的酸性氣體進入反應塔,用于下批物料的生產,從而提高了聚合硫酸鐵原料的利用率,解決了污染問題。

實踐證明此

聚合硫酸鐵新技術具有下列特點:①反應速度快,生產周期短,效率高,適于大規模生產;②產品質量優良,達到并超過國家標準及化工部標準;③生產可以在常壓或低壓下進行,操作方便,安全;④生產原材料價格低,利用率高,降低了生產成本;⑤生產過程無三廢問題。

長期運行證明,以反應塔為反應器生產

聚合硫酸鐵的新技術是一種非常理想的生產工藝,國內尚無此類技術。它的應用為我國聚合硫酸鐵的生產開辟了新的途徑。同時聚合硫酸鐵用于凈水處理的結果證明,聚合硫酸鐵完全可以取代目前的無機低分子水處理劑,有著良好的經濟效益和社會效益。

更多相關信息,請登錄:

m.yuhaotech.cn